Packarbeitsplätze gehören zu den Stationen, an denen ergonomische Wirkung besonders unmittelbar sichtbar wird. Hier treffen Materialfluss, Varianten, Dokumentation und körperliche Arbeit direkt aufeinander. Ob ein Packprozess ruhig, reproduzierbar und wirtschaftlich läuft, hängt selten vom eigentlichen Packen ab, sondern davon, wie klar die Übergaben, Höhen und Abläufe strukturiert sind. Packplätze sind damit ein idealer Prüfpunkt für ergonomische Prozessgestaltung: Sie zeigen schnell, ob ein System fließt – oder ob Mitarbeitende kompensieren müssen.

Übergabehöhen – Ergonomie beginnt vor dem Packtisch

Die ergonomische Gestaltung eines Packplatzes entscheidet sich oft schon vor dem ersten Handgriff. Zu tiefe Zuführungen, unklare Positionen für Kartonage oder wechselnde Übergabepunkte führen dazu, dass Mitarbeitende Ausgleichsbewegungen entwickeln – und diese summieren sich über den Tag. Ergonomische Übergaben sind deshalb nicht „Komfort“, sondern eine Voraussetzung für stabile Abläufe.

Ein Beispiel aus der Praxis: In einem Ersatzteilbereich führte die Umstellung von bodennaher Kartonbereitstellung auf ein erhöhtes Zuführungstableau zu deutlich weniger Dreh- und Hebebewegungen. Die Taktzeit blieb nahezu identisch, aber die Streuung sank – ein typisches Muster, wenn ergonomische Übergaben greifen.

Aus unseren Projekten kennen wir ähnliche Situationen: Sobald Kartonage oder Füllmaterial in klarer Höhe mit definiertem Anschlag bereitgestellt werden, verschwinden viele unruhige Bewegungen, die zuvor nicht als ergonomische Belastung, sondern als „notwendig“ wahrgenommen wurden.

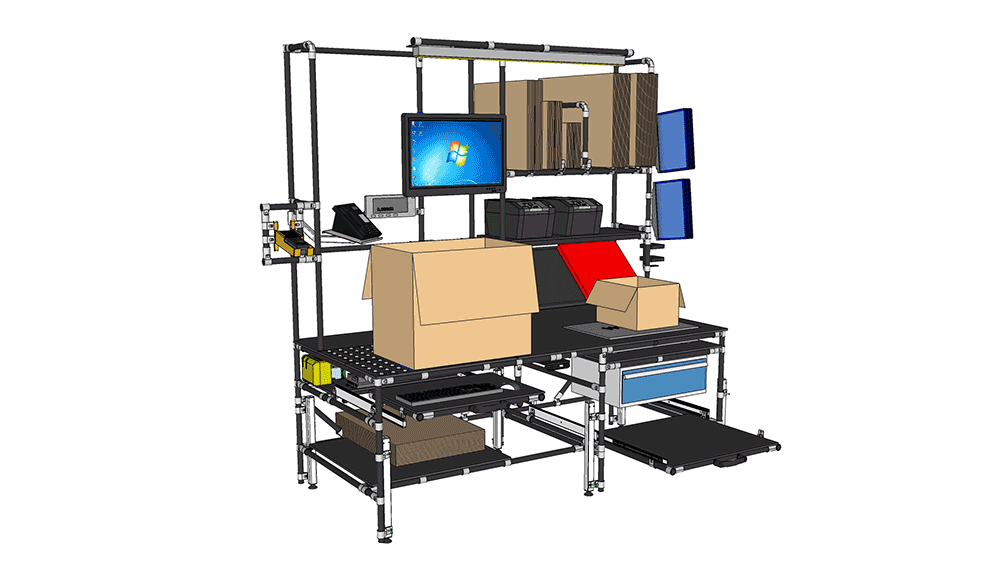

Arbeitsflächen – variabel, nicht beliebig

Packprozesse wechseln zwischen Sichtarbeit, Greifarbeit und Druckarbeit. Eine einzige fixe Arbeitshöhe führt zwangsläufig zu ergonomischen Kompromissen, weil Tätigkeiten unterschiedliche Anforderungen haben. Sinnvoll ist eine Fläche, die mehrere Funktionszonen anbietet und natürliche Bewegungsmuster unterstützt.

In der Praxis zeigt sich: Zwei Ebenen reichen oft aus – eine Arbeitsfläche im ergonomischen Greifraum und eine zweite Ebene leicht darüber oder darunter für Vorbereitungs- oder Verschließarbeiten. Diese klare Funktionsaufteilung reduziert Unterbrechungen, weil die Bewegungen nicht ständig von feinmotorisch zu kraftbetont wechseln müssen.

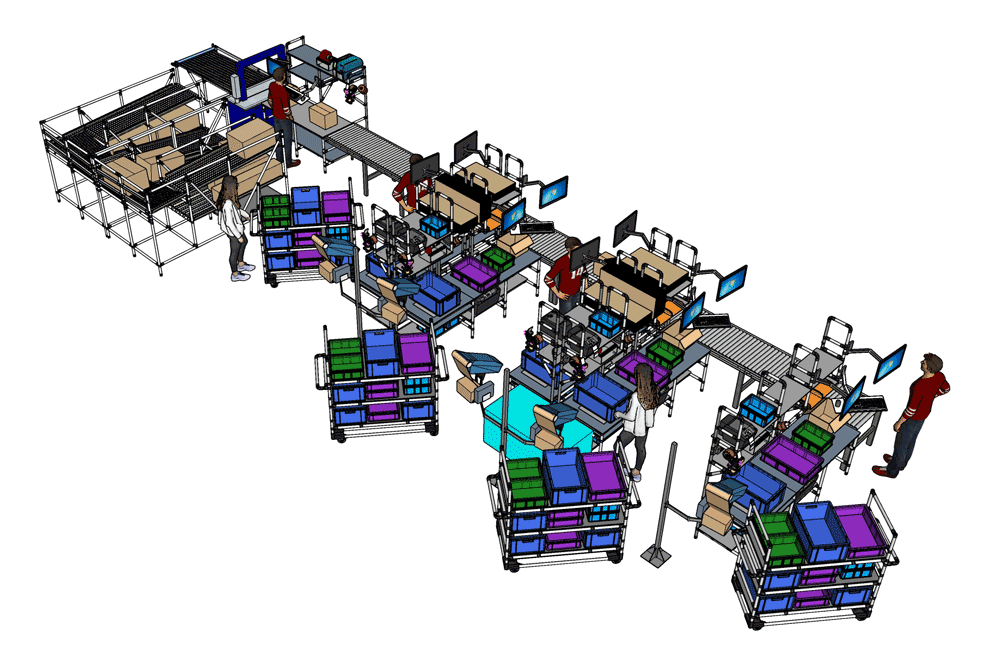

Materialfluss – Ordnung erzeugt Ruhe

Packprozesse geraten oft dann aus dem Rhythmus, wenn Material unregelmäßig eintrifft oder keine eindeutigen Bereitstellungslogiken existieren. Ergonomische Packplätze arbeiten deshalb mit definierten Primärgreifzonen, klaren Zuführpunkten und eindeutigen Rückführstellen.

Ein Beispiel: In einer NeoLog-Anwendung im Versandbereich wurde die Endhöhe einer Rollenbahn an die Greifzone angepasst. Die zuvor notwendige kleine Vorbeugebewegung fiel weg – und obwohl der Zeitgewinn gering war, wurde der Prozess ruhiger und homogener. Mitarbeitende bestätigten später, dass die Arbeit „weniger zerrissen“ wirkte. Genau solche strukturellen Effekte machen ergonomische Packplätze wirtschaftlich.

Kognitive Ergonomie – Orientierung statt Suche

Packplätze sind oft dicht belegt. Wenn Etiketten, Dokumente, Scanner oder Polstermaterial nicht eindeutig platziert sind, steigt die mentale Belastung. Suchbewegungen sind ergonomisch relevant – sie sind körperliche Bewegungen, nur ausgelöst durch fehlende Orientierung.

Ergonomische Packplätze reduzieren diese Suchmomente, indem sie klare Sichtlinien schaffen, Ablagen logisch zuordnen und Varianten neutral führen. In mehreren Projekten zeigte sich, dass allein die horizontale Anordnung von Etikettenrollen (statt gestapelt) Fehlerquoten senkte, weil die Hand ohne gedankliche Umwege den richtigen Ausgangspunkt fand.

Füll- und Polstermaterial – ergonomisches Handling von Volumen

Füllmaterial ist einer der häufigsten Störfaktoren in Packprozessen. Es erzeugt seitliche Bewegungen, unkontrollierte Zugrichtungen und oft improvisierte Ablagen. Ergonomische Systeme leiten Füllmaterial idealerweise von oben oder innerhalb des Greifraums zu, sodass große Bewegungsbögen entfallen.

In Peak-Situationen haben wir beobachtet, dass die Neupositionierung von Füllmaterial in unmittelbarer Greifnähe die Ermüdung deutlich reduziert – insbesondere, wenn bislang seitliche oder bodennahe Zugbewegungen erforderlich waren.

Ergonomie im Detail – Scanner, Etiketten, Dokumente

Die meisten ergonomischen Effekte entstehen nicht durch große Umgestaltungen, sondern durch kleine, präzise gesetzte Punkte: Scanner im Greifraum statt über Schulterhöhe, Etikettenspender leicht diagonal im Griffband, Dokumente auf Augenlinie statt in Stapeln, Abfallbehälter nicht am Boden. Solche Details werden hunderte Male pro Schicht genutzt. Jede unnötige Bewegung multipliziert sich.

Praxisimpulse – direkt umsetzbar

- Zuführ- und Übergabehöhen vereinheitlichen

- Arbeitsflächen in Funktionszonen gliedern

- Füllmaterial im primären Greifraum halten

- Etiketten, Klebeband, Scanner logisch ausrichten

- redundante Ablagen konsequent reduzieren

- klare Positionen für Rückführbehälter

- Griffwege systematisch verkürzen

- Varianten durch eindeutige Plätze führen

Fazit

Packarbeitsplätze zeigen sehr deutlich, wie eng Ergonomie und Prozessqualität miteinander verknüpft sind. Wenn Übergaben, Höhen und Greifzonen strukturiert sind, entsteht ein Prozess, der nicht schneller, aber stabiler wird – und genau diese Stabilität senkt Belastung und Kosten. Unsere Erfahrungen aus Projekten bestätigen, dass Packplätze zu den Bereichen gehören, in denen ergonomische Maßnahmen besonders schnell Wirkung zeigen: Nicht, weil mehr Leistung erzeugt wird, sondern weil die Abläufe wiederholbar werden und körperliche Kompensation entfällt.