Ergonomie entscheidet sich nicht nur an der Arbeitsfläche, sondern im Fluss: dort, wo Material in definierter Qualität, Menge und Höhe ankommt, übergeben wird und die nächste Bewegung auslöst. Ein Arbeitsplatz kann ergonomisch wirken und dennoch im Ablauf Energie kosten – wenn Material, Takt und Bewegung nicht zusammenpassen. Erst das Zusammenspiel von Mensch, Material und Information macht ergonomische Prozesse stabil und wirtschaftlich.

Bewegung verstehen – und gestalten

In der industriellen Praxis geht es selten darum, Bewegung zu vermeiden. Wichtiger ist, sie gleichmäßig und nachvollziehbar zu gestalten. Nicht jede Bewegung ist Verschwendung – entscheidend ist, ob sie den Ablauf unterstützt oder unterbricht.

Aus Erfahrung zeigt sich: Wenn Materialübergaben, Greifpunkte und Bewegungsrichtungen harmonieren, entsteht ein natürlicher Rhythmus. Dieser Rhythmus entlastet den Körper, stabilisiert die Ausführung und reduziert unbewusste Ausgleichsbewegungen.

Beispiel: In einer Linienmontage führte ein nicht synchronisierter Nachschub zu wechselnden Bewegungsmustern. Erst mit einer festen Taktung und klar definierten Übergabepunkten ließen sich die Handgriffe vereinheitlichen – der Prozess wurde ruhiger und konstanter.

Ergonomie entfaltet Wirkung dort, wo Bewegungsabläufe reproduzierbar werden – also dort, wo Materialfluss und Arbeitsplatzgestaltung zusammen gedacht sind.

Übergabehöhen und Greifräume – ergonomisch planen

Ergonomische Übergaben liegen dort, wo Kraft, Sicht und Kontrolle zusammenkommen. Die Dimensionen sind bekannt – entscheidend ist ihre Abstimmung auf Tätigkeit und Frequenz.

- Greifzone: häufig genutzte Teile 50–60 cm vor dem Körper, mit leicht geneigter Ablage zur Führung der Hand.

- Übergabehöhen: meist zwischen 80–110 cm; schwere Bauteile eher tiefer, präzise Arbeiten etwas höher.

- Rollenbahnen oder FIFO-Systeme: mit 3–7 ° Neigung und Endanschlag in Greifhöhe verhindern unnötige Zugbewegungen.

Beispiel: In einer Kommissionierung wurden KLTs auf flachen Ebenen bereitgestellt. Nach Einbau einer flach geneigten FIFO-Bahn mit Endstopp in 95 cm Höhe sank die Griffzeit, und Fehlablagen traten seltener auf – Hand, Auge und Behälterkante lagen in einer flüssigen Bewegungsbahn.

Auch bei seitlichen Rollenbahnen zeigte sich ein klarer Effekt: Eine halbe Drehung weniger pro Griff spart Kraft und hält Bewegungsabläufe über die Schicht konstant.

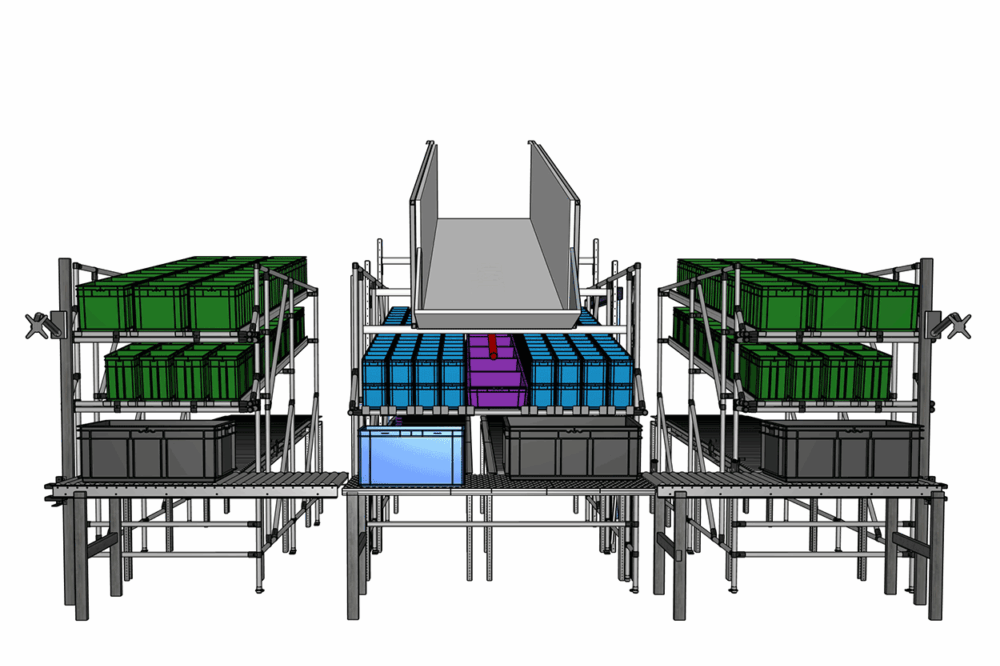

Andockpunkte im Materialfluss

Ein ergonomischer Arbeitsplatz bleibt nur dann effizient, wenn Material in reproduzierbarer Position ankommt. Standardisierte Andockpunkte sind deshalb ein zentraler Faktor im ergonomischen Materialfluss.

- Routenzug-Übergaben: definierte Höhe, klarer Anschlag, reproduzierbare Anfahrposition.

- AMR-Docking: mechanische Führung, feste Toleranzen, klare Sensorik.

- Rückführungen: kurze, eindeutige Zonen verhindern improvisierte Zwischenlager.

Beispiel: In einer Vormontage führte ein variabler Abstellpunkt des Routenzugs zu wechselnden Griffmustern. Mit festen Andockmaßen – identisch in Höhe und Abstand zur Arbeitskante – wurde der Bewegungsablauf spürbar stabiler.

Aus unserer Praxis wissen wir: Schon geringe Abweichungen bei Andockhöhen führen zu unbewussten Zusatzbewegungen. Einheitliche Maße schaffen Sicherheit und reduzieren Abweichungen – über Schichten und Nutzer hinweg.

Ergonomische Bewegung im Prozess

Ergonomie endet nicht an der Tischkante. Auch Taktung, Nachschub und Variantenwechsel bestimmen, wie gleichmäßig Mitarbeitende arbeiten können. Dort, wo Versorgung, Höhen und Abstände stabil bleiben, entsteht Ruhe im Prozess.

- Nachschubzyklen: planbar, sichtbar, eindeutig quittiert.

- Puffergrößen: so klein wie möglich, so groß wie nötig.

- Varianz: durch Adapter oder Einsätze abfangen, damit Greifprofile konstant bleiben.

Beispiel: In einer Endmontage führte die Vereinheitlichung von Übergabehöhen bei Variantenwechseln zu deutlich weniger Unterbrechungen. Auch in einer E-Commerce-Packlinie stabilisierte sich der Ablauf, als der Routenzug in festem Takt belieferte – der Wechsel vom Nachfüllen „auf Zuruf“ zum rhythmischen Materialfluss machte den Unterschied.

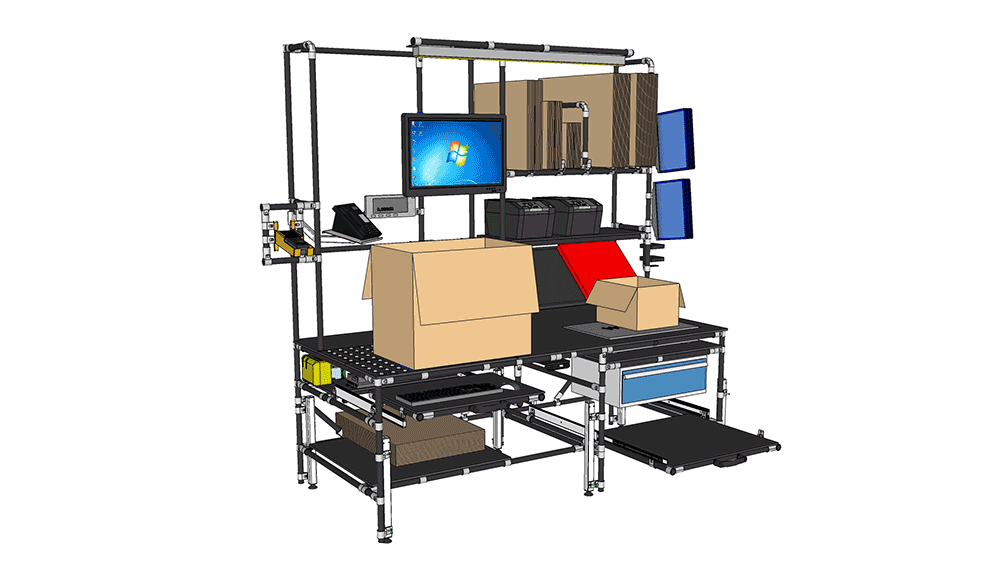

Kognitive Ergonomie – sehen, was als Nächstes kommt

Bewegung folgt Information. Informationen sind dann ergonomisch, wenn sie ohne Suchbewegung wahrgenommen werden können – im Blick- und Greifraum, dort, wo sie gebraucht werden.

- Displays auf Augenhöhe, blendfrei und kontextbezogen.

- Scanner und Quittierung im Greifraum mit klarer Rückmeldung.

- Versorgungsstatus sichtbar: einfache Signale reichen oft aus.

Beispiel: Eine Packstation zeigte den Nachschubstatus (FIFO leer / Routenzug unterwegs) im Sichtfeld an. Unterbrechungen nahmen ab, das Packtempo blieb gleichmäßiger.

In einer Montagezelle zeigte eine visuelle Anzeige den AMR-Status an – so blieb die Aufmerksamkeit beim Prozess, nicht bei der Organisation.

Bewegung bleibt dynamisch – auch über die Schicht hinweg

Gleichmäßige Belastung ist kein Zustand, sondern ein Wechselspiel. Arbeitsplätze sollten kleine Bewegungsvariationen zulassen – das hält die Muskulatur aktiv, ohne den Ablauf zu stören.

- Höhenverstellung mit Anschlagmaßen erleichtert den Schichtwechsel.

- Wechselgriffe (links/rechts) fördern Symmetrie bei hohen Taktzahlen.

- Kleine Variationen beugen Ermüdung vor und erhöhen die Konzentration.

Beispiel: Zwei vordefinierte Arbeitshöhen im Verpackungsbereich reduzierten Ermüdung und Taktstreuung. An anderer Stelle sorgte eine variable Fußstütze für mehr Bewegungsfreiheit – das Ergebnis: stabilere Leistung über lange Schichten.

Digitalisierung – Rückmeldung statt Kontrolle

Digitale Systeme sind kein Selbstzweck, sondern Werkzeuge, um Prozessverhalten sichtbar zu machen. Einfach gehaltene Rückmeldungen – etwa Signale bei Meldebestand oder Zeitstempel pro Arbeitsschritt – helfen, Veränderungen zu erkennen, ohne den Ablauf zu stören.

Aus unseren Projekterfahrungen wissen wir: Daten müssen nicht umfangreich sein, um aussagekräftig zu wirken – entscheidend ist ihre Lesbarkeit im Alltag.

- Zeitstempel für Trendbeobachtung.

- Griffhäufigkeit und Unterbrechungsrate als einfache Indikatoren nach Layoutänderungen.

- Automatische Nachschub-Trigger entlasten die Organisation.

Beispiel: Nach Vereinheitlichung der Andockmaße blieb die mittlere Taktzeit gleich, die Streuung sank deutlich. Ergonomie zahlt also vor allem auf Konstanz ein – und damit auf Planbarkeit und Prozessqualität.

Praxisimpulse – kleine Stellschrauben, große Wirkung

- Definierte Greifkante: geneigte Endlage, Griffkante fühlbar, Endstopp entkoppelt.

- Einheitliche Übergabehöhen: für Routenzug, AMR und Handnachschub identisch halten.

- Puffer disziplinieren: 1–2 Behälter im Sicht-/Greifband, der Rest im Fluss.

- Varianz kapseln: Werkstückträger oder Einsätze sichern Wiederholbarkeit.

- Rückmeldung im Blickband: Signale im Sichtfeld, nicht seitlich oder oberhalb.

- Bewegungslogik prüfen: Unterschiedliche Griffmuster deuten oft auf Prozessabweichungen hin.

Fazit

Ergonomie im Materialfluss bedeutet geführte Bewegung: kurze Wege, definierte Höhen, klare Übergaben, sichtbare Signale. So entstehen reproduzierbare Abläufe – und damit weniger Streuung, weniger Fehler, weniger Kompensation.

Unsere Erfahrung zeigt: Ergonomische Wirkung entfaltet sich am stärksten, wenn sie Teil des Materialflusses ist – nicht nachträglich ergänzt. Modular anpassbare Arbeitsplatzsysteme, ergonomische Rollen- und FIFO-Module, standardisierte Andockpunkte und anschlussfähige digitale Rückmeldungen tragen dazu bei, dass Bewegung zu einem echten Leistungsfaktor wird.