Ergonomie ist in der Industrie etabliert. Die eigentliche Wirkung zeigt sich jedoch nicht im Entwurf, sondern im laufenden Prozess. Wie stark ergonomische Maßnahmen Stabilität, Qualität und Wirtschaftlichkeit beeinflussen, wird sichtbar, wenn man Abläufe in ihrer Gesamtheit betrachtet – dort, wo Bewegung, Materialfluss und Informationslogik ineinandergreifen.

Ergonomie ist damit kein isolierter Gestaltungsaspekt, sondern Teil der Prozessqualität. Sie sorgt dafür, dass Bewegungen logisch bleiben, Materialflüsse gleichmäßig laufen und Takte reproduzierbar sind. Genau in dieser Reproduzierbarkeit liegt ihr wirtschaftlicher Hebel.

Engpässe erkennen – wo Bewegung ins Stocken gerät

Ergonomische Defizite zeigen sich häufig erst im Zusammenspiel von Mensch, Material und Takt. Hinweise sind unruhige Griffmuster, zusätzliche Schritte, Suchbewegungen oder kleine Unterbrechungen, die sich über den Tag summieren.

Beispiel aus der Vormontage:

Mitarbeitende verließen pro Zyklus mehrfach den Greifraum, um Teile zu holen. Eine geänderte Ablagegeometrie und eine kurze Rollenbahn eliminierten diese Wege vollständig. Ergebnis: rund acht Prozent kürzere Taktzeiten – bei unverändertem Kraftaufwand und identischer Qualität. Die Verbesserung entstand weniger durch ein „neues Maß“, sondern durch eine logischere Bewegungsfolge.

Praxishinweis:

Ergonomische Wirkung wird fassbar, wenn man Griffhäufigkeiten und Positionswechsel im Verhältnis zur Taktzeit betrachtet. Zwei einfache Zählgrößen reichen oft, um Prioritäten für die nächste Layout-Korrektur zu setzen.

Stabilität schlägt Spitzenwert

Ergonomische Gestaltung zielt nicht auf maximale Geschwindigkeit, sondern auf Konstanz. Gleichmäßige Abläufe ohne Korrekturbewegungen bringen über Schichten und Varianten hinweg meist den höheren Output als jede temporäre Spitzenleistung.

Beispiel aus der Verpackung:

Nach Einführung höhenverstellbarer Arbeitsflächen blieben die durchschnittlichen Taktzeiten nahezu unverändert. Die Schwankungen zwischen Früh- und Spätschicht sanken jedoch um knapp 20 Prozent. Das Ergebnis zeigte sich in weniger Nacharbeit, ruhigerem Materialfluss und verlässlicherer Terminplanung.

Praxishinweis:

Für die Wirksamkeit ergonomischer Maßnahmen ist die Streuung oftmals aussagekräftiger als der Mittelwert. Eine sinkende Standardabweichung der Bearbeitungszeit ist ein robuster Indikator für Prozessruhe.

Informationslogik entlasten – kognitive Ergonomie im Prozess

Mit steigender Variantenvielfalt wächst die Bedeutung klarer Informationsführung. Entscheidend ist nicht die Informationsmenge, sondern die Relevanz im Moment der Ausführung.

Beispiel aus der Endmontage:

Ein digitales Assistenzsystem blendet Schrittfolgen kontextbezogen ein, Scanner-Rückmeldungen erfolgen im Greifraum, Displays sind blendfrei auf Augenhöhe positioniert. Die Fehlerrate sank messbar, weil Blickwege und Griffwege übereinstimmten und Rückmeldungen eindeutig waren.

Praxishinweis:

Informationswechsel zählen wie Bewegungen: Jede vermeidbare Blickumlenkung kostet Zeit und Konzentration. Eine gemeinsame Betrachtung von Greifraum und Sichtfeld verhindert, dass kognitive Entlastung an anderer Stelle durch zusätzliche Bewegung „bezahlt“ wird.

Materialfluss koppeln – ergonomisch versorgen statt improvisieren

Ein ideal gestalteter Arbeitsplatz verliert Wirkung, wenn die Versorgung nicht zum Takt passt. Unregelmäßiger Nachschub führt zu Zwischenlagern, Suchvorgängen und Zusatzgriffen – klassische Quellen ergonomischer Unruhe.

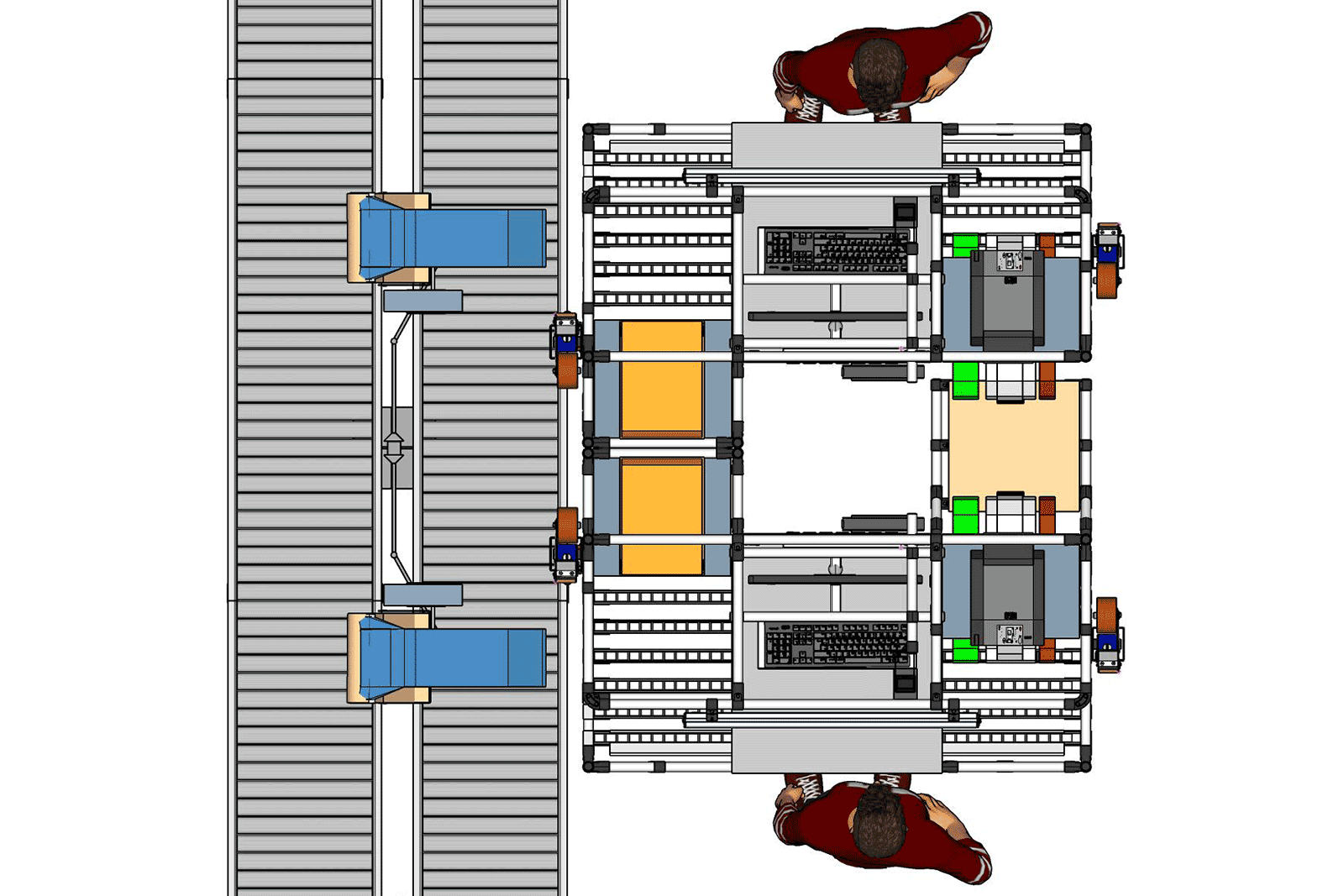

Beispiel Systemverbund:

Taktgebundene Versorgung über Routenzug oder AMR, definierte Anfahrpunkte in ergonomischer Höhe, standardisierte Übergabeflächen. Die Kombination reduzierte Unterbrechungen und machte den Ablauf vorhersagbar. Der ergonomische Effekt lag weniger im einzelnen Tisch als in der Synchronisierung von Arbeitsplatz, Nachschub und Information.

Praxishinweis:

Nachschubzyklen als feste Kenngröße führen. Eine einfache Andon-Meldung (optisch/akustisch) bei Abweichung vom Sollrhythmus verhindert spontane, ergonomisch nachteilige Ersatzbewegungen.

Digitale Rückmeldung – messen, ohne den Prozess zu verändern

Digitale Systeme sind keine Gegenwelt zur Ergonomie, sondern eine neutrale Rückmeldung zum Prozess. Sensorik, Zähler oder Assistenzsysteme erfassen Griffhäufigkeiten, Bearbeitungszeiten oder Wartephasen automatisch und machen Muster vergleichbar – zwischen Schichten, Varianten oder Optimierungsstufen.

Beispiel Messwirkung:

Zeitstempel pro Arbeitsschritt zeigten wiederkehrende Verzögerungen an einer Station. Ursache war keine Leistungsschwäche, sondern eine ungünstige Ablagehöhe bei Variantenwechsel. Nach Anpassung der Greifpunkte stabilisierte sich der Takt; gleichzeitig sank die Fehlerquote in der Qualitätsprüfung.

Praxishinweis:

Wenige, gut gewählte Kennzahlen genügen: Griffhäufigkeit, Unterbrechungsrate, Abweichung vom Solltakt. Wichtig ist die Beobachtung über Zeit – Trends sind relevanter als Einzelwerte.

Vom Arbeitsplatz zum System – Ergonomie als verbindendes Prinzip

Physische, kognitive und prozessbezogene Ergonomie sind keine getrennten Disziplinen. In der Anwendung entscheidet ihre Verzahnung. Ein Arbeitsplatz kann körperlich optimal sein – wenn die Informationslogik nicht passt oder der Nachschub asynchron läuft, bleibt der Gesamtprozess unruhig.

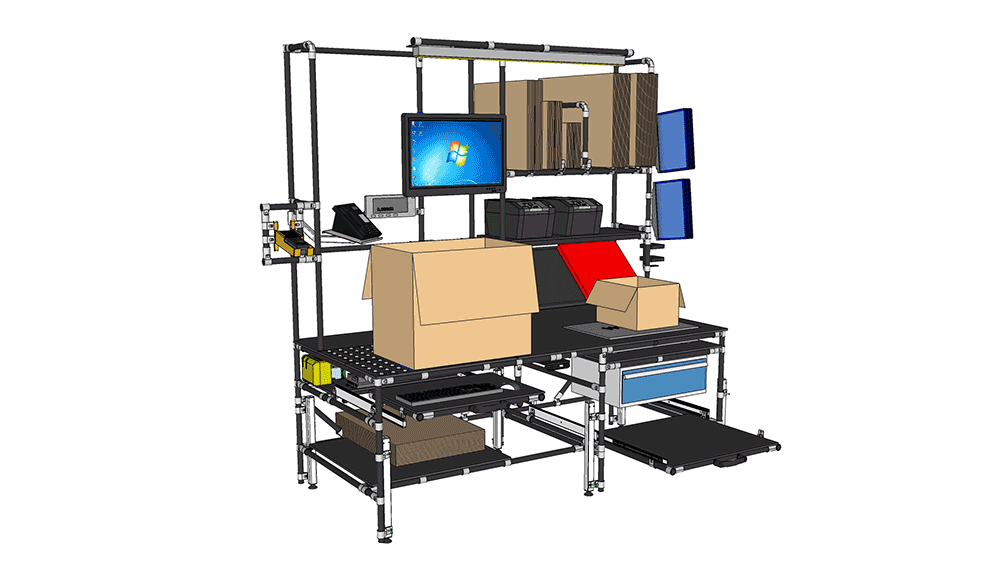

Die stärksten Effekte entstehen daher dort, wo Gestaltung, Versorgung und Führung gemeinsam geplant werden: definierte Greifräume, klare Sichtlinien, standardisierte Übergaben, taktgebundene Versorgung, digitale Rückmeldung. Ergebnis ist Prozessruhe – die vielleicht wichtigste Kennzahl moderner Ergonomie.

Praxisimpulse – kleine Hebel, große Wirkung

- Greifräume priorisieren: Häufig benötigte Teile innerhalb von 50–60 cm, seltene am Rand des natürlichen Radius. Griffwechsel pro Zyklus zählen und gezielt reduzieren.

- Übergabepunkte standardisieren: Höhe, Lage und Andockpunkte zwischen Routenzug/AMR und Arbeitsplatz vereinheitlichen; Suchzeiten sinken, Variantenwechsel bleiben beherrschbar.

- Informationsschnittstellen klären: Display auf Augenhöhe, Scanner im Greifraum, eindeutige Rückmeldung; Blick- und Griffweg aufeinander ausrichten.

- Konstanz prüfen: Nach jeder Layoutänderung zwei Wochen lang drei Größen beobachten – Fehlerquote, Griffhäufigkeit, Unterbrechungsrate. Stabilität ist der beste Wirkungsnachweis.

- Temporäre Stationen absichern: Bei Pop-up-Arbeitsplätzen modulare Höhenverstellung und vorkonfigurierte Übergabeflächen nutzen; so bleibt die Qualität trotz kurzer Ramp-up-Phase konstant.

Fazit

Ergonomie ist ein stabilisierendes Element der Prozessgestaltung. Sie macht Abläufe berechenbar, Qualität reproduzierbar und Leistung planbar. Ihre Wirkung entsteht nicht im Detailmaß, sondern im System – dort, wo Bewegungslogik, Materialrhythmus und Informationsführung zusammenpassen.

NeoLog entwickelt Arbeitsplatzsysteme genau aus diesem Verständnis heraus: Lösungen, die aus realen Abläufen entstehen und ergonomische Gestaltung, logische Materialflüsse sowie digitale Anschlussfähigkeit verbinden. So wird Ergonomie vom Anspruch zur industriellen Realität – messbar, reproduzierbar und wirtschaftlich tragfähig.